Ergonomia

Interazione tra gli esseri umani e altri elementi di un sistema

Il termine “ergonomia” deriva dalle parole greche “érgon” (lavoro) e “ńomos” (regola, legge).

Secondo la I.E.A. (International Ergonomics Association) l’ergonomia è la scienza che si occupa dell’interazione tra gli esseri umani e altri elementi di un sistema, e la professione che applica teoria, principi, i dati e i metodi che vengono applicati nella progettazione allo scopo di ottimizzare il benessere umano e la performace del sistema nel suo complesso.

L’ergonomia contribuisce alla progettazione e alla valutazione di attività, lavori, prodotti, ambienti e sistemi in modo tale da renderli compatibili con i bisogni, le abilità e le limitazioni delle persone.

L’ergonomia studia i problemi relativi al lavoro umano per ottimizzare il sistema uomo-macchina-ambiente.

In particolare, per ciò che concerne l’attività lavorativa in genere, gli obiettivi dell’approccio ergonomico sono:

1. migliorare la qualità delle condizioni degli ambienti, degli strumenti di lavoro e delle prestazioni dell’operatore;

2. prevenire malattie professionali e promuovere il benessere psicofisico dell’operatore.

Nei settori produttivi la presenza di processi industriali standardizzati sottopone la popolazione lavorativa ad attività con un carattere di ripetitività (cicli di lavoro); ovviamente all’interno delle varie realtà industriali esistono delle diversità in funzione della tipologia di organizzazione del processo produttivo e del livello di metodo che caratterizza il compito richiesto agli operai.

L’esigenza di individuare il grado di esposizione al sovraccarico biomeccanico ha portato allo sviluppo di tecniche di analisi del rischio ergonomico specifico (risk screening) correlato ad un compito lavorativo; obiettivo di questi sistemi è analizzare i fattori di rischio che potenzialmente possono provocare malattie professionali al fine di porre in atto contromisure specifiche che minimizzino la tipologia di rischio individuato.

Ovviamente l’approccio ideale è quello di individuare e predisporre provvedimenti nella fase di progettazione prodotto / processo (ergonomia preventiva); nei casi in cui il prodotto e/o il processo siano già definiti l’approccio da seguire per ridurre il rischio può essere più costoso e meno efficace (ergonomia correttiva) poiché gli interventi di riprogettazione postuma risentono in generale di limitazioni dovute agli investimenti necessari per effettuare le necessarie modifiche su processi già consolidati.

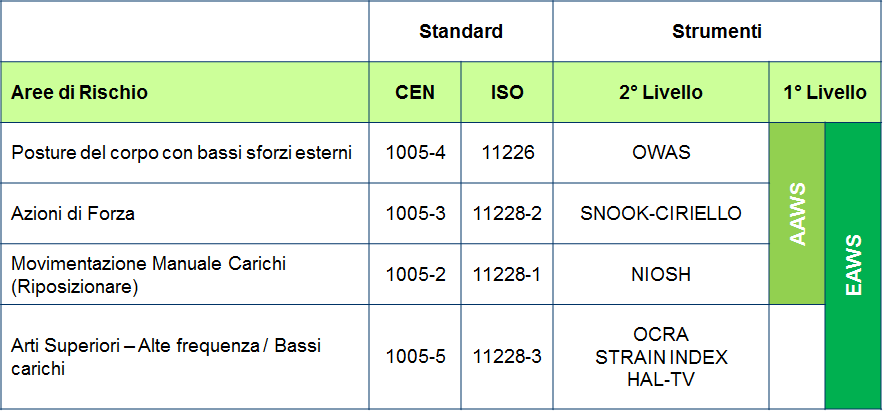

Per ottenere una valutazione quantitativa del grado di rischio ergonomico connesso con una data sequenza lavorativa, sono stati definiti dalla normativa due livelli di valutazione, dando origine a una distinzione tra:

• Strumenti di 1° LIVELLO: strumenti di valutazione del rischio che prevedono l’ausilio di checklist di screening rapido.

• Strumenti di 2° LIVELLO: strumenti di valutazione del rischio che prevedono un’analisi dettagliata mediante il calcolo di indici. La loro applicazione viene richiesta dopo l’identificazione di rischio tramite strumenti di 1° livello.

L’esigenza di rispettare le normative vigenti ha reso sempre più importante per le aziende di poter disporre di uno strumento di analisi ergonomica di 1° livello per valutare il carico biomeccanico in tutte le sue componenti (carico statico e dinamico, applicazione di forze, vibrazioni e trasporto di carichi) in tutte le parti del corpo.

EAWS risponde a questa esigenza. Il sistema ingegneristico EAWS (Ergonomic Assessment WorkSheet) è stato sviluppato per la progettazione, la valutazione e la mappatura del carico biomeccanico generato da posture incongrue del corpo, da azioni di forza, dalla movimentazione carichi e dalle azioni ripetute dell’arto superiore.

In particolare i criteri di progettazione di cui si è tenuto conto nel corso del suo sviluppo sono stati i seguenti:

•Lo strumento deve essere accettato e riconosciuto esaustivo da tutte le parti: aziende, lavoratori, enti competenti e magistratura.

•La deviazione dell’applicatore del sistema deve essere minimizzata rendendo oggettive l’identificazione e misurazione delle azioni tecniche, delle posture incongrue e delle forze applicate.

•Deve essere possibile utilizzare tale strumento nella fase di progettazione del prodotto/processo.

I principali obiettivi dello sviluppo del sistema EAWS sono stati:

•Conformarsi alle legislazioni (nazionali e internazionali) in materia di lavoro, quali:

ο Direttiva Macchine (2006/42/EC ex 98/37/EU)

ο Direttiva Quadro (89/391/CEE).

•Permettere di documentare e valutare le condizioni di lavoro, tenendo in considerazione il carico di lavoro assegnato all’operatore come prescritto dalle normative vigenti.

• Assicurare condizioni di lavoro ergonomicamente favorevoli.

• Sviluppare un’estensione dello strumento Automotive Assembly Work-Sheet (AAWS) in modo da soddisfare tutte le parti della norma UNI EN 1005 e delle norme ISO corrispondenti (11226 e 11228).

• Rendere lo strumento applicabile a tutti i tipi di industrie, dalla produzione di grandi serie a quella su commessa.

• Mettere a libera disposizione lo strumento senza alcuna protezione dei copyright.

• Collegare il sistema EAWS a MTM

ο MTM-2 per sistemi di produzione a grandi serie

ο UAS per sistemi di produzione a lotti

ο MEK per sistemi di produzione a commessa

Il sistema è stato sviluppato tra il 2006 e il 2008 e ha coinvolto esperti internazionali provenienti dal mondo della medicina del lavoro, della biomeccanica e dell’ingegneria industriale, coordinati dall’IMD (International MTM Directorate).

EAWS è progettato per essere integrato con i sistemi MTM ed è stato adottato dall’International MTM Directorate come standard internazionale, parte della piattaforma tecnica globale MTM.

EAWS è un sistema di screening ergonomico di 1° livello del rischio da sovraccarico biomeccanico, progettato per far fronte ad una valutazione del rischio di tipo olistico, ossia comprendente tutte le tipologie di rischio biomeccanico a cui un operatore è esposto nell’esecuzione di un compito lavorativo.